[8월 패널 토크] 패널들의 답변을 통해 궁금했던 점을 확인해 보세요! (1~36번)

페이지 정보

본문

안녕하세요, KSUG Admin입니다!

"[8월 KSUG 패널 토크] 스마트 제조 솔루션의 현재와 미래, 적용 사례 알아보기” 세션이 많은 SAP 사용자 여러분의 관심 속에 마무리 되었습니다!

KSUG 온라인 패널 토크 세션에서 시청자 여러분께서 사전 및 실시간 댓글로 남겨 주신 질문에 대한 패널 분들의 답변을 올려 드립니다!

이번 패널 토크에서 궁금했던 점을 풀어 보세요! :)

1. 스마트 제조 구현을 위해 스마트제조 SW를 활용할 수 있는 방법들이 뭐가 있을까요?

[Siemens] 디지털 트윈 측면에서 virtual 세계, real 세계 관점으로 접근해 볼 수 있습니다.

[코오롱베니트] 분석 가능한 Dataset을 만드는 것이 가장 중요한 것 같습니다. 하지만 현장에서 운영중인 시스템들은 현장 맞춤형으로 In-house 개발된 것부터 SAP처럼 표준화 되어 있는 Solution까지 다양하게 존재하여 이의 연계가 쉬운 것은 아닙니다. 우선 현장 작업자(생산, 품질, 공무) .제조 이력을 관리하는 SW(ex MES)와 현정 설비로부터 발생하는 데이터를 관리하는 SW(ex. Historian, PIMS)와의 연계부터 시작 하십시오. 만약 해당 인프라가 없다면 이부터 갖추는 것이 필요하고 모든 현장의 데이터를 적용하기엔 투자비가 많이 발생하므로 현업이 현장에서 가장 해결하고 싶은 이슈부터 선정하고 이에 필요한 필수 인프라부터 확보하여 Agile하게 접근하면서 데이터 관리 영역을 확장해 가는 것이 현실적입니다.

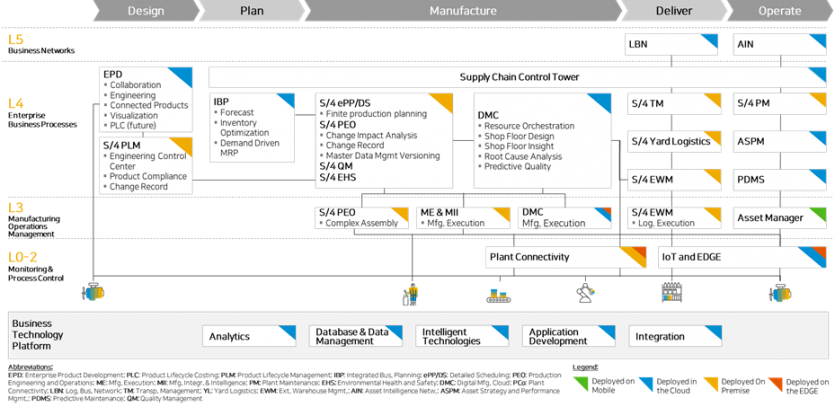

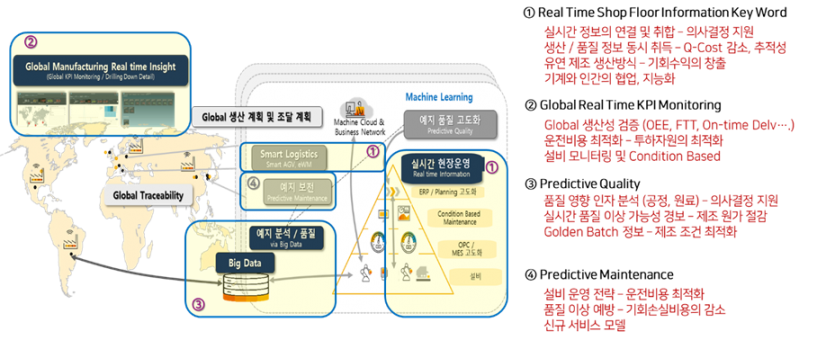

[SAP] SAP에는 Industry4.Now Program이 있습니다. 세션에서도 설명 드렸듯이 이 프로그램은 고객의 Industry 4.0의 척도를 진단하고 Workshop을 통해 고객에 제조유관 SW를 제안하는 것이 목적입니다. Industry4.Now의 주 Main Solution 들은 아래와 같습니다. 참조하시기 바랍니다.

2. 현재 SAP ERP에서 제조현장과의 연결은 MES와의 인터페이스에만 의존하는 것이 현실입니다. ERP에서 제조현장과 실시간 및 효율적으로 연결/모니터링 할 수 있는 방법이 있는지 궁금합니다.

[코오롱베니트] MES의 제조 이력 기록 데이터는 작업자의 현장 인식을 통해 기록되지만 해당 오더나 로트를 대표하기엔 한계가 있고 그 값이 관리 기준을 벗어날 때 데이터 왜곡이 많아 분석 데이터로서 가치가 떨어집니다. ERP-MES의 데이터와 설비에서 발생하는 시계열 데이터를 저장할 수 있는 시계열DB 적용으로 추적 체계를 갖추어 데이터 무결성을 확보와 분석 데이터의 해상도를 높이는 것을 추천 드립니다.

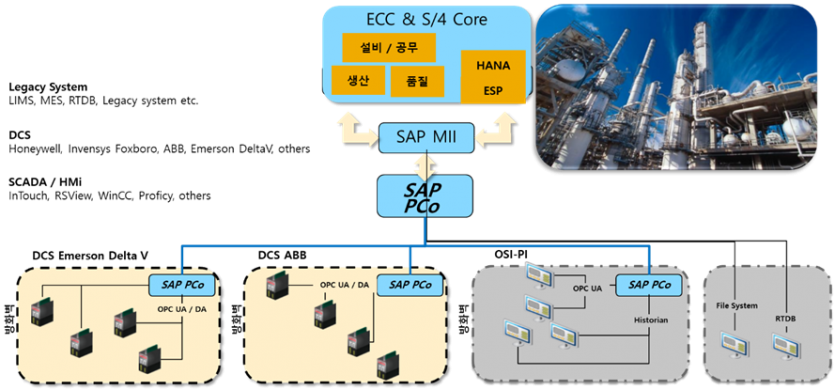

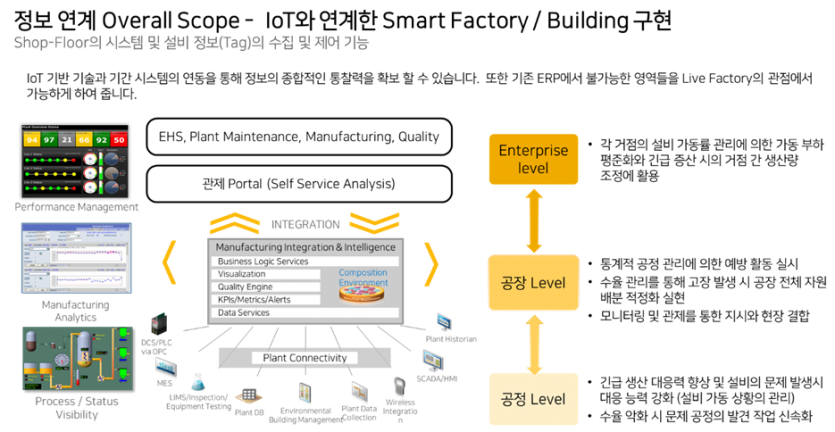

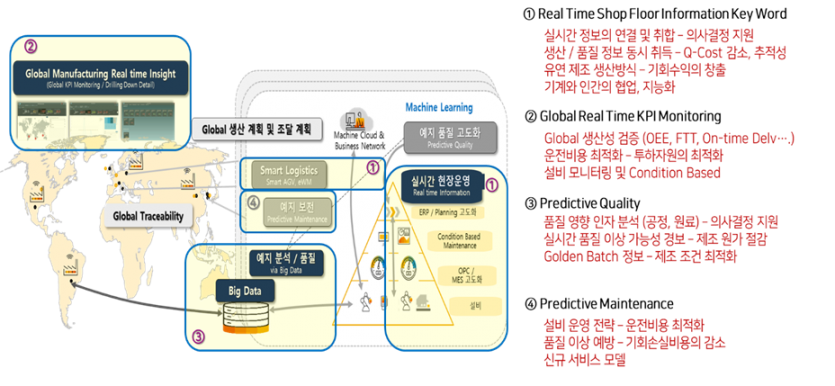

[SAP] SAP에서 제공하는 Platform과 Solution은 DMC/MII를 기준으로 PCO와 SCADA/PLC/DCS 등을 연계하는 것이 SAP와의 연계의 편의성을 확보할 수 있습니다. PCO는 SAP의 제조현장 실행 및 모니터링을 위한 솔루션들과 HANA 기반의 HADOOP 저장소로 정보를 Tag된 형태로 연결을 지원합니다. 최근의 Industry4.0의 Topic 중에 AAS(Asset Administration Shell) 등의 내용이 있는데 이것들이 표준화되고 정리가 되면 향후 장비 및 설비 등은 Plug and Work 개념으로 연결할 수 있을 것입니다. 현재까지는 아래와 같은 형태로 연결하는 것을 권고합니다.

3. 국내의 스마트제조 적용 현황이 궁금합니다. 스마트제조 솔루션이 기업의 모든 생산업무 즉 생산과정 전 분야에 적용되는 기업이 어느정도 되는지 또는 일부 업무에만 적용 되는 비율이 어느정도 되는지요. 또한 구축 비용을 어느정도 계산해 낼수 있는지요? 스마트 공장을 구축 했다는 대부분의 국내 기업들은 생산 과정 중 일부 만 되어 있는 걸로 알고 있는데요. 전 과정이 적용된 기업의 사례에 대해 궁금합니다.

[Siemens] 국내는 대부분 부분적으로 구축되어 있는 경우가 있습니다. 지멘스의 독일 암벡 공장과 청두 공장의 경우는 전 과정에 적용되어 있다고 볼 수 있습니다.

[코오롱베니트] 어떤 오더에서, 어떤 원료를 투입하였고, 어떤 공정 경로, 설비, 환경에서 생산되어, 품질은 어떻게 판정 되었으며, 어떤 물류 흐름을 통해, 어느 고객에게 공급 되었는지를 연결하여 추적할 수 있는 것이 우리 그룹 Connected Factory 구축의 목적입니다. 이를 위해 현장의 다양한 Legacy 개선, 연계, 통합이 필요하나 투자의 여력은 한계가 있는 것이 현실입니다. 현재 코오롱 그룹은 7년 동안 해당 과업을 추진하여 현장 설비의 시계열 데이터를 확보 73%, Historian, MES, ERP, EMS 등을 연계한 통합 추적 체계를 구축한 현장이 31% 정도로 단계별로 현장 개선을 지속 추진하고 있습니다.

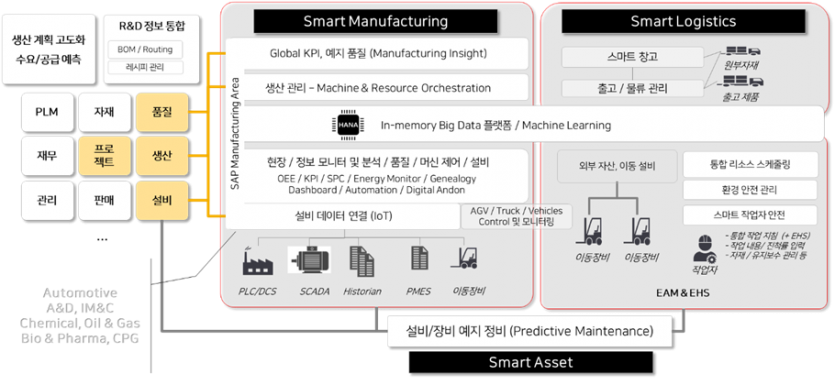

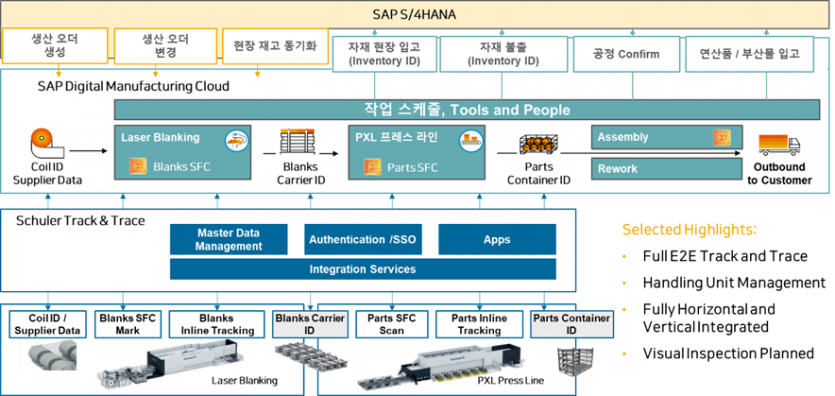

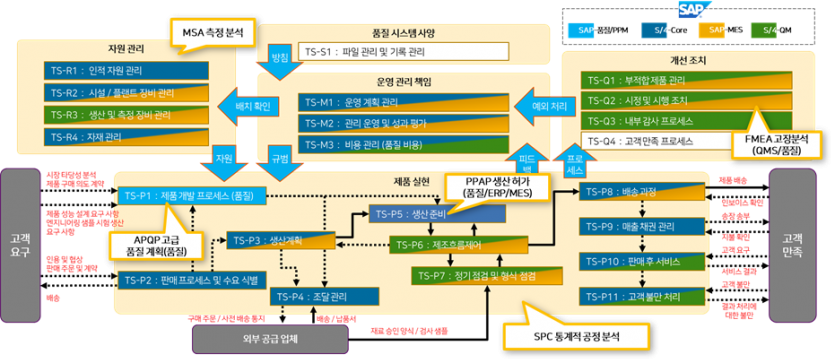

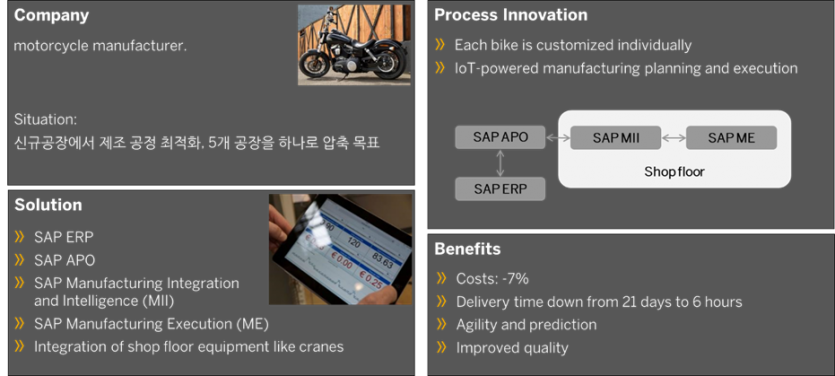

[SAP] SAP의 경우 특정 영역만 구축하기는 쉽지 않습니다. SAP의 Global 고객의 상당수는 진행 시 최소 계획-생산-물류(현장 물류)까지 연계하여 진행합니다. 아래는 최근 구축한 고객의 실제 사례입니다. 아래 내용 보시듯이 공장내의 정보 흐름이 완전히 엮여서 움직이고 있는 것을 보실 수 있습니다. 그림에는 제조 공정을 위주로 설명되어 전방의 계획과 후방의 재고 등은 표시가 안되어 있지만 중간의 carrier 기준의 물류 흐름도 표시되어 있음을 보실 것입니다. 또한 국내에는 창원의 V사 건설기계의 제조 현장이 SAP의 솔루션을 기준으로 상당히 진보된 형태의 스마트제조를 수행하고 있습니다.

4. 유럽 등 선진 스마트 제조 솔루션들의 기술 트렌드 가운데, 국내 제조업종에서 도입 격차가 가장 큰 항목들은 어떤 것들이 있고, 그 이유나 배경은 무엇인지 궁금합니다.

[Siemens] 국내 제조 업종은 자동화 관점에서는 높은 수준이나, 디지털 트윈 관점에서는 다소 격차가 있는 것으로 판단됩니다.

[SAP] 국내 제조업의 대부분은 자동화나 무인화 또는 최신 기술 도입하는 것에만 관심이 있는 것 같습니다. 도입을 왜 하는지에 대한 ‘맥락’이 없습니다. 그리고 각 영역에 대해 지나치게 배타적이라고 생각될 정도로 시야가 좁은 경우가 많습니다. 다시 말해 정보와 물건은 영역들을 거치는데 그 정보들이 Thread를 가지고 흐를 수 있게 고려/구성되어야 하는데 그렇지 못한 경우가 많다 보니 결국 대부분의 각 영역 시스템들이 Silo화 되는 것을 봅니다. 지금도 심지어 대기업에서도 이런 현상은 계속됩니다. 특히 이 현상은 Best of Bread라고 하는 구현 전략을 쓰시는 경우 많이 생깁니다. 가장 큰 차이라 보면, 선진사례는 최소한의 정보 묶음을 고려한 도입 범위를 먼저 고민하고 그 결과를 가지고 진행한다면, 국내 제조업종은 Silo에 대한 고려가 없는 점, Smart라는 단어를 좁게 해석해서 기술에만 매몰되는 점. 등이 있겠습니다.

5. 스마트 제조 솔루션관련 SAP, 지멘스 사례를 말씀주실텐데 사전에 어떤 솔루션이 사용/활용되었는지, 실패한 부분은 어떤 점인지에 대한 설명 부탁드립니다. 그리고 스마트팩토리관련 미래의 청사진과 활용방안이 있으면 같이 설명부탁드립니다.

[Siemens] 공장 내 작업자들의 원활한 스마트 제조 솔루션 활용을 위해서 low code 플랫폼 등을 활용해 개인화된 application을 만들어서 모바일로 활용할 수 있는 예가 있습니다.

[SAP] SAP는 Industry 4.Now하에 한국 SAP의 담당 Team으로 보면 Digital Supply Chain 팀에서 담당하는 대부분의 솔루션과 Platform인 BTP 기반의 기술 플랫폼이 있습니다.

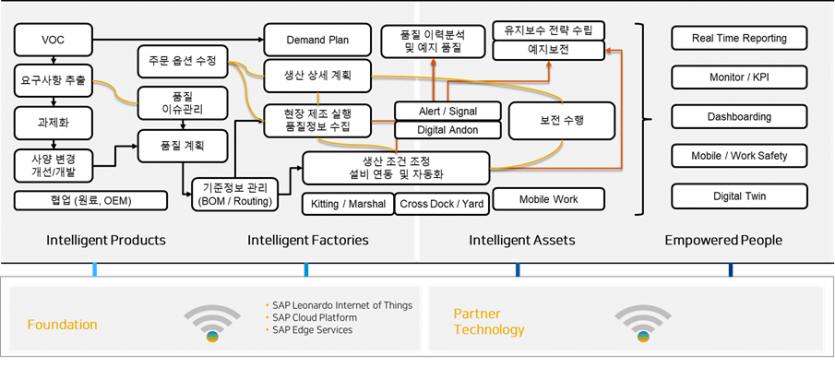

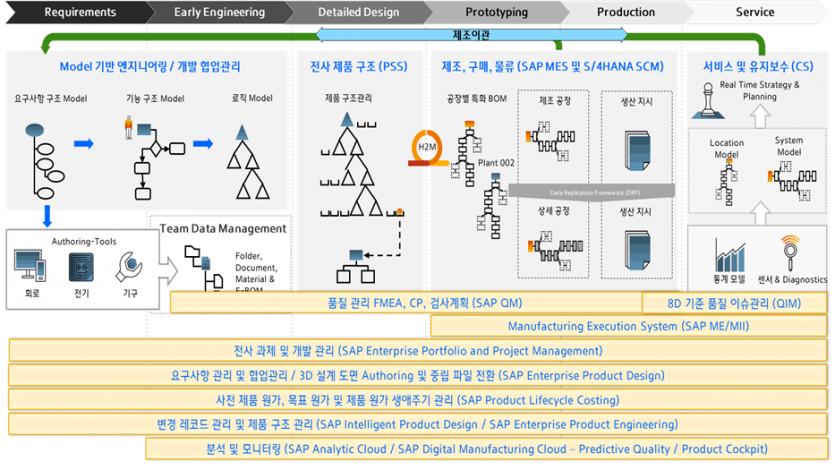

솔루션으로는 ePPM, PC, EPE, EPF, PLC, EPD, IBP, PP/DS, aATP, DDMRP, DMC, ME, MII, eWM, TM, APM, EHS 등이 있네요. 많지만 구상하시는 그림과 역량에 따라 조합이 가능한 형태로 만들기 위한 형태로 보시는 것이 타당하겠습니다. 위에 언급한 각 솔루션 들이 이번 하노버메세에 영역별 부스에서 소개한 솔루션 들이었습니다. 아래 두개의 그림을 참조하시기 바랍니다. 수직 통합과 수평통합의 기준으로 Blue Print를 그려나가시길 권고합니다.

그림1) 수직통합

그림2) 수평통합

6. 금융권에서 사용하기 편리한 기능들에 대해 소개 좀 부탁드립니다.

[Siemens] 최근 화두가 되고 있는 로우코드(Low-Code) 개발 플랫폼인 지멘스의 Mendix를 통해 금융권을 포함한 다양한 산업군에서도 기업의 비즈니스 환경변화에 신속하게 대응하고 인사이트를 취득할 수 있습니다.

[SAP] 금융권의 제조 영역은 ETO 성격이 강한 금융관련 기기 등의 Project 성 제조 영역이 있을 수 있으며 이는 S/4HANA에 내장되어 있는 PEO를 검토하시면 좋을 것 같습니다. 이외에는 S/4HANA 및 재무 영역과 관계 있는 솔루션 등이 고려되어야 할 것 같습니다.

7. 중소기업에서는 스마트 제조 솔루션을 도입하기 위해서 필요한 인력과 비용 투입이 쉽지 않은데, 도입하기 위해 어떤 준비를 해야하나요?

[Siemens] Why, what, how 관점에서 사전 목표 선정이 중요하며, 이에 따라 step by step 방식으로 approach 하는 것이 중요합니다.

[코오롱베니트] 가장 좋은 것은 정부 스마트공장 지원사업(연간 3~4천억 책정)을 이용하고 해당 비즈니스 도메인에 대한 이해도가 높은 공급기업과의 협업이 필요합니다.

- 기초단계: MES와 같은 제조 이력을 디지털 기술로 관리하는 시스템 구축 (정부지원 5천만원)

- 고도화1단계: 생산정보의 실시간 수집과 가시화 분석 시스템 구축 (정부지원 2억원)

- 고도화2단계: 정보 실시간 분석 또는 AI 기술을 이용한 설비의 실시간 제어(정부지원 4억원)

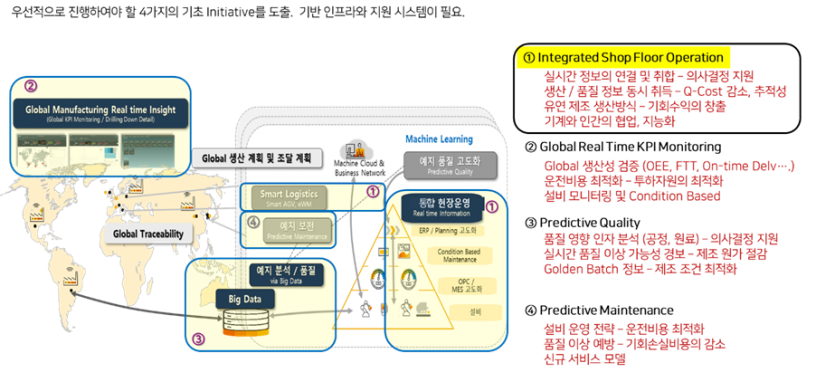

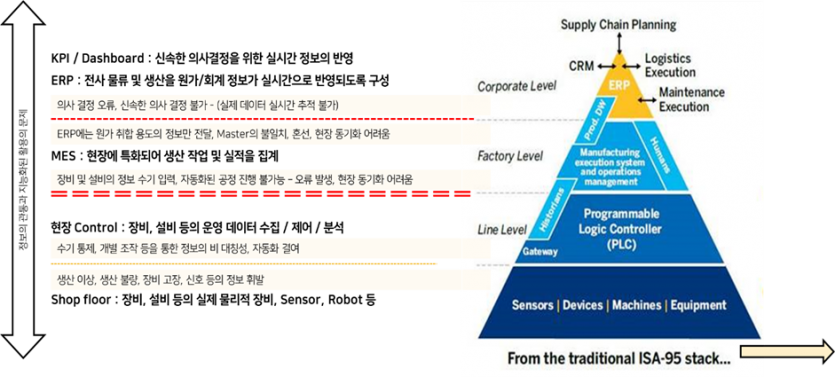

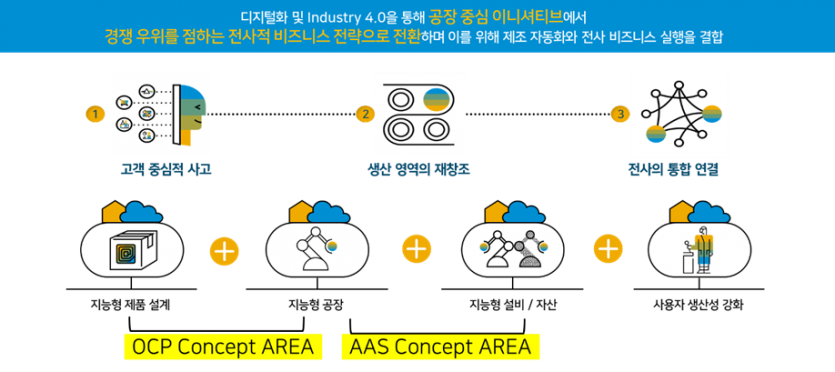

[SAP] 아래와 같은 컨셉을 기반으로 어떤 준비를 해야 할지 접근하시길 권고 드립니다.

8. 최근 스마트 제조에 대한 국내외 이슈는 무엇이며 국내의 제조산업의 스마트 제조 구축의 수준은 굴로벌 국가에 비해 어느 정도 수준이며 경쟁에서 넘어야할 장벽과 더 추구해야할 과제가 있다면 무엇인지 궁금합니다.

[Siemens] 글로벌 선진 기업의 경우, 현장의 많은 문제들을 산업용 시뮬레이션 도구를 활용하여 사전 검증을 하여 해결하고 있습니다.

[SAP] 아래 두개의 그림을 참조하시면 도움이 되실 것 같습니다. 가장 문제는 현장과 프로세스가 분리되어 있다는 점입니다. 분석은 나중임에도 분석으로 효과를 일부 보다 보니 우선하는 것 같습니다. 물론 분석만으로도 효과 있습니다. 그러나 프로세스의 변화나 Business Model의 변화에 대응도는 현격히 떨어질 것입니다. 또한 기존 프로세스의 분석은 한계가 있죠.

9. 스마트 제조의 미래는 PLM 시스템과의 연결도 중요 한 거 같습니다. 제조를 위한 대상 Item 관리에 대한 소개를 부탁드립니다.

[Siemens] 시장에 변화에 맞춰 제조 현장은 변화의 속도가 높아 지고 있기 때문에 변화를 관리하기 위해PLM이 중요하게 대두되고 있으며, 최신 PLM은 기존 CAD 데이터의 변화관리 영역에서 벗어나 제조 영역의 데이터의 변화를 관리하는 경향으로도 발전하고 있습니다.

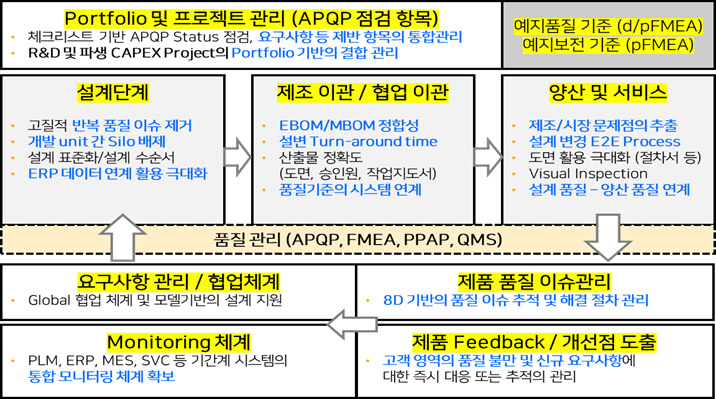

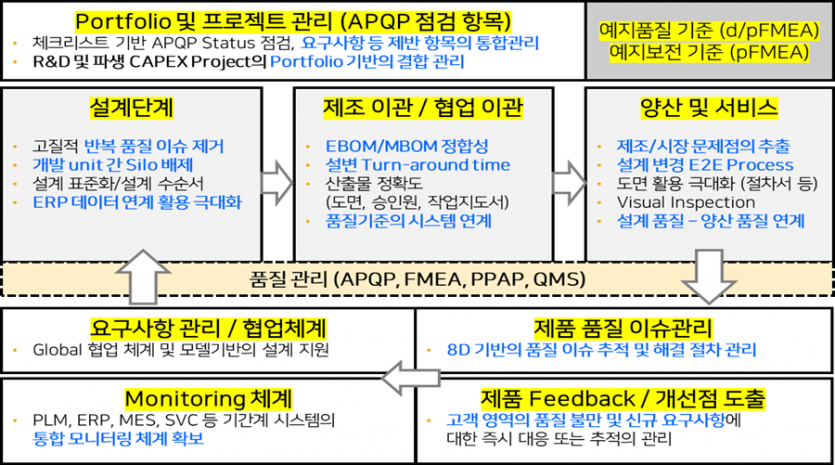

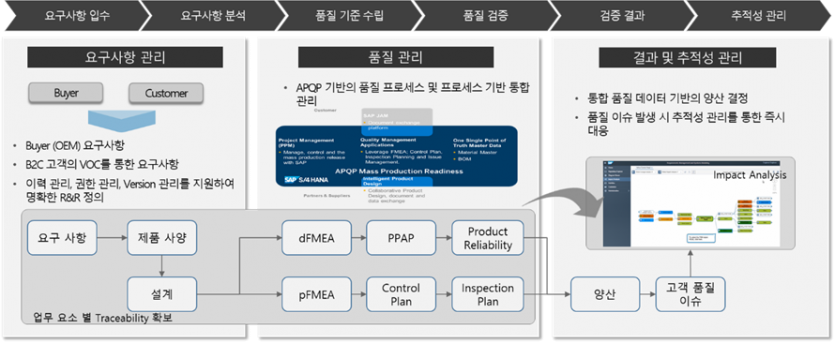

[SAP] SAP의 제품에 대한 관리와 관련한 Concept은 아래 3개의 그림과 같습니다. 제품의 Lifecycle을 위한 흐름을 아래와 같이 제시합니다. 품질의 추적 및 Feedback을 위한 체계의 완성입니다. 기술적으로 CAD 등을 제공하고 있지 않지만 CAD system으로부터 도출된 형상 정보 및 Metadata를 추출하여 변경 정보를 후방 Value chain까지 신속하게 전달하고 문제점에 대한 Feedback 체계를 갖추는데 집중하고 있습니다.

10. 스마트 제조솔루션과 MES 차이점, 효과적인 사용을 위해서는 어떤 방법이 있을까요?

[Siemens] 스마트 제조솔루션의 경우 생산 실행 영역의 MES를 포괄하는 개념으로 밸류체인 관점의 정보 통합과 디지털 쓰레드 관점으로 정보를 연결하여 활용하는 것이 중요합니다.

[코오롱베니트] MES는 제조 현장의 공정관리, 품질관리, 설비관리, 인벤토리 및 창고관리 정보 공유와 이력을 관리하는 솔루션으로 작업자의 이력 관리만으로는 효과를 보기 어렵습니다. 작업자의 작업 이력과 더불어 설비의 현장 운전 데이터, 원료 검사 데이터, 품질 판정 데이터 등 생산 전반의 데이터가 분석 가능하도록 연계 되어야 생산 현장의 여러가지 문제의 인과관계를 데이터 통해 풀 수 있습니다.

[SAP] SAP의 스마트 제조 솔루션은 MES만을 고려하고 있지 않습니다. 아래 예시와 같이 전반적인 영역의 데이터 조합과 기능적 맞춤이 있어야 스마트제조가 가능하다 생각합니다. 따라서 ERP영역과 MES 그리고 설계에서 생산 이관 및 비즈니스 프로세스의 대응력을 감안한 시스템 구성이 초기 비용이 들더라도 훨씬 효과적입니다.

11. 한국 및 중국, 홍콩 등의 아시아권 이커머스 사이트, 물류 시스템에 적용할 때 사용할 수 있을 것 같은데 해당 규모에서의 적용사례 있으면 말씀해 주세요. 다른 시스템 과의 비교도 부탁드립니다

[Siemens] 물류 관련 플랜트 시뮬레이션 등을 통해 물류 흐름의 최적화를 도모 할 수 있습니다.

[SAP] 스마트 물류와 관련한 부분은 SAP eWM, TM, LBN 그리고 MII를 검토 부탁 드립니다.

eWM과 TM은 물류에 특화된 프로세스를 전문적으로 지원하며 운송비에 대한 정산 및 재고 최적 관리를 지원하며, LBN은 화주와 선사간의 정보 등을 공유하면서 운송최적화를 구현합니다. MII 는 물류 창고 내의 설비 및 장비등을 연계 처리 하는 주요 역할을 수행합니다.

12. 제조 현장은 지속적인 생산과 24/7 멈추지 않는 현장을 위해 보안이 중요한데, SAP-지멘스는 어떠한 보안 방안을 가지고 있는지요?

[Siemens] 지멘스의 솔루션은 보안 관련 certification 을 보유하고 있습니다.

[SAP] 최근 구축한 고객 사례를 보면 이중화 작업 및 Connector의 고정화를 통한 보안을 수행합니다. Cloud 솔루션의 경우도 자체 인프라 및 솔루션에서 제공하는 보안관련 수준이 매우 높아 현장의 보안 문제를 해결하고 있습니다. 추가로 DMC 솔루션의 경우 DMC-Edge라는 기능을 제공하여 메인 솔루션의 네트워크가 문제가 생기더라도 현장의 시스템을 사용하는 유저는 실적 및 프로세스를 지속 할 수 있도록 지원하고 있습니다.

13. 다양한 국내기업의 업종, 업태에 따른 스마트 제조 솔루션 적용 방법론 및 사례에 대해 궁금합니다.

[Siemens] 지멘스는 개별 산업군에 따라 최적화된 제조솔루션을 제공하고 있으며, 지멘스만의 최적화된 Advantege 방법론을 통해 빠르게 적용이 가능합니다.

[코오롱베니트] 기업의 비즈니스 형태에 따라 제품의 생애주기 관리, 수직적인 통합을 통한 생산 실행의 최적화, 수평적인 통합을 통한 공급 사슬 전반의 최적화 3가지 영역의 스마트 제조 솔루션 적용이 필요할 것으로 보이고 그 기업의 업종, 업태에 따라 분야별 중요도가 달라질 것 같습니다.

- 생명주기 통합(제품개발-엔지니어링-파일럿검증-생산-관리및개선-폐기)

- 수직적인 통합(ERP-MES-제어시스템- 디바이스)

- 수직적인 통합(공급자-Inbound물류-생산-Outbound물류-고객)

14. 당사는 제조업으로써 스마트 제조 공정을 추진할려고 하는데 스마트 팩토리와 관련하여 설치 및 구매비용에 대해서 문의드리고자 합니다

[Siemens] 자세한 사항은 지멘스 인더스트리 소프트웨어로 문의 부탁드립니다. 02-2055-2016

[SAP] 각 사마다 상황 및 방향성이 다양하므로 SAP의 제공 솔루션과 현장 설비 연동의 범위 및 조합에 따라 달라 질 것 같습니다. SAP의 셀프 진단 프로그램도 있으니 문의 주시면 도움 드리겠습니다.

15. 스마트 솔류션의 주된 목적은 에너지 절감, 제조비용 절감 및 생산시간 단축 등의 생산성 향상기술인데, 이른 위해서는 많은 기술력이 요구되는 운영자의 인력 양성 로드맵은 어떻게 되는지 궁금합니다.

[Siemens] 지멘스 내에는 솔루션에 대한 기본/심화 교육 프로그램이 있으며 이를 통해서 인력 양성이 가능합니다.

[코오롱베니트] 우리 현장은 4차 산업혁명의 변화를 논하고 있지만 기술 인력 구성은 공장이 만들어지던 시점인 2.0 시대를 벗어나지 못한(기계직, 전기직) 경우가 많습니다. 전자 통신 기술을 이용한 자동화 영역과 데이터를 축적 분석 활용할 수 있는 데이터 활용 역량을 보유한 인력 양성이 필요합니다.

현장의 단순하고 반복적인 부분과 품질 측정 등의 자동화를 통한 현장 인력 효율화를 추진하고 자동화, 데이터 축적 활용 업무로의 전환 플랜을 수립하고 추진하는 것이 필요할 것 같습니다.

16. 스마트 제조에 있어 국내 기업의 솔루션 수준과 글로벌 제조 기업의 경쟁에서 넘어야할 장벽은 무엇인지 궁금합니다.

[Siemens] 글로벌 제조 기업들은 디지털 트윈 기술 또는 MBSE 방법론을 기반으로 업무의 디지털 전환속도를 높이고 있습니다. 디지털 전환이 완료되면, 업무의 생산성과 가상 기술을 통한 원가 절감이 개선될 것입니다. 국내 기업들은 디지털 전환 전략의 수립이 시급합니다.

[코오롱베니트] 국내 스마트 제조에 필요한 솔루션의 공급은 정비 지원사업의 요구수준에 따른 기초 단계(생산 관리용 솔루션), 고도화1(실시간정보의 통합과 분석), 고도화2(실시간 제어)에 맞추어 획일적인 솔루션 추진과 적용이 이루어 지고 있고 아직 80%가 기초 단계 수준의 솔루션 공급이 이루어지고 있어 전체적인 생산성 향상을 위한 컨텐츠 제공에는 한계가 있는 것으로 판단 됩니다.

17. 스마트 제조 솔루션의 국내 성공적 도입사례가 궁금합니다.

[Siemens] 지멘스의 MOM, 플랜트 시뮬레이션, CAE 관련 솔루션 등을 도입한 기업 사례가 다수 존재합니다.

[코오롱베니트] 제조의 성공사례는 곧 제조 경쟁력이기 때문에 공유가 쉽지는 않지만

L사 C공장의 경우 기존 생산성 60%증가, 에너지 60% 감소한 사례로 자동화와 라인 밸런스 개선을 통해 생산스피드를 2배 높여 10개 라인을 4개 라인으로 축소하여 에너지와 인당 생산성을 높인 사례를 견학한 적이 있으며, 포스코 Vision Factory, 삼성전자 그린시티, 아모레퍼시픽 다품종 유연 생산 체계 등이 있을 것 같습니다.

18. 기업에서 솔루션을 선택이 필요할때, 검증된 솔루션의 프로세스를 그대로 따르는 것이 좋은지, 비용이 들더라도 커스터마이징을 하는 것이 좋은지 궁금합니다. 컨설팅을 받다 보면 우리가 표준을 안 지킨다는 지적을 받을때가 있는데, 솔루션 도입을 기회로 업무 프로세스 변경도 필요한 것인지 궁금합니다.

[Siemens] 기업이 처한 환경에 따라 다를 수 있으며, 해외 선진 기업의 경우는 검증된 솔루션의 프로세스를 활용하며, 커스터마이징을 최소화 합니다.

[코오롱베니트] 제조 분야에 따라 정보 관리의 수준은 다양 합니다. 사내의 프로세스 관리의 표준이 부재한 상황에서 유사 제조현장에서 성공적으로 적용된 솔루션을 도입하는 것은 시행착오를 최소화 하는데 많은 도움이 될 것 같습니다. 하지만 생산 현장의 여건에 따라 시행착오를 통해 진화해 왔던 프로세스도 그 가치가 결코 떨어지는 것은 아니며 좋은 솔루션일수록 획일적인 기능보다 현장에 따라 유연하게 대응할 수 있도록 커스터마이징이 가능한 경우가 많습니다. 유연한 솔루션의 선정이 우선되어야 하고 현장의 운영에 꼭 필요한 맞춤형 기능이라면 커스터마이징 하시는 것이 바람직 할 것 같습니다.

[SAP] 저는 필요할 수도 있다고 생각합니다. 사실 표준이라는 이야기는 솔루션에서 잡아 놓은 표준을 의미하는 경우도 많습니다. 기업 컨설팅을 수행하다 보면, 기존의 업무와는 전혀 다른 프로세스가 비즈니스 모델을 바꾸면서 떡하고 나타나는 경우가 매우 많고, 이 경우 현재에 최적화 하여 개발해 놓은 시스템은 그냥 무너져 버립니다. 따라서 다양한 프로세스를 빠르게 세팅만으로 적용할 수 있는 SAP의 솔루션 표준을 권고하는 경우가 많습니다. 이 표준들은 업계의 다양한 요구와 실제 운영 프로세스를 녹여 놓은 것이라 최소 기본은 하는 것이지요. 그리고 자체 개발의 최적화라는 것이 사용자의 편의를 위한 예외사항을 쉽게 허용해주는 것 들이 대부분이라 프로세스의 표준화와 시스템화라 이해 하시면 좋을 듯 합니다.

19. 디지털화와 지속가능성을 염두할때, 품질 프로세스 향상과 생산 업무 최적화를 위해 고려해야 할 사항은 무엇인지 궁금합니다.

[Siemens] 지멘스의 디지털 트윈 플랫폼을 통해 가상의 환경에서 사전 시뮬레이션, 가상 시운전을 통한 운영단계의 품질 이슈를 조기에 제거하고 생산업무를 최적화 할 수 있으며, 디지털 쓰레드 관점으로 정보가 연결되어야 문제 발생 시 관련된 영향분석과 원인을 빠르게 찾아갈 수 있습니다.

[코오롱베니트] 품질과 생산성 향상의 원인과 결과를 인지할 수 있는 Data가 현재 무엇이 존재하고 어떤 것을 보완해야 하는지 4M 관점에서 점검하여 데이터를 축적 자산화 하는 인프라 구성과 확보된 데이터를 활용할 수 있는 역량을 분석 역량을 기르는 것이 중요한 것 같습니다.

[SAP] 아래 그림과 같이 품질 기준의 데이터가 취합되도록 계보를 구성해야 합니다.

즉, 개발-이관-생산실행-원인분석-Feedback(요구사항)으로 수행되는 순환 프로세스를 구축 해야 합니다.

20. 국내 기업에서 스마트 제조 솔루션들을 적용하고 활용하려고 하는 경우 중점적으로 검토하고 점검해야 할 사항들에 대해서 질문드립니다. 이 경우 SAP와 Siemens에서 지원하시는 컨설팅 서비스와 솔루션에 대해서 질문드립니다.

[Siemens] 개별 기업이 직면하고 있는 Business Challenge와 Initiative를 정확히 식별하여 제조 솔루션을 도입하는 것이 필요합니다. 이를 위해 지멘스는 독일 Advanta 컨설팅 조직이 별도로 있어 개별 산업의 BP에 기반하여 biiling 서비스를 제공하고 있으며 다양한 산업군에 디지털 트윈 기반의 지멘스 포트폴리오를 제공하고 있습니다.

[SAP] SAP는 Industry4.Now 진단 프로그램을 통해 고객의 현재 상태와 방향성을 같이 고민하고 과제화 시키는 프로그램을 운영합니다. Self service 진단 프로그램도 있으니 SAP에 문의 부탁드립니다.

21. 2022년에 가장 주목해야 할 스마트제조 생태계의 최신 트렌드는 무엇인 지 문의드립니다. 그리고 그러한 트렌드에 최적으로 적응할 수 있는 방법에 대해서 설명 부탁드립니다.

[Siemens] 메타버스, ESG 등이며, 이러한 트렌드에 적용 가능한 솔루션을 보유하고 있습니다.

[SAP] 최근 화두는 아무래도 환경인 것 같습니다. 환경적인 Regulation을 뒷받침 해 줄 수 있는 솔루션과 정보 취득을 위한 프로세스 결합이 필요하며, 동일 플랫폼 상에 구현 되는 것이 가장 최적일 듯 합니다.

다른 한쪽은 Industry 4.0 기반의 Data의 표준화 일 것 같습니다. 현재 유럽의 Gia-X, Catena-X 등은 모두 I4.0의 기반하에 내부가 아니 외부와의 데이터 통합과 데이터의 주권을 위한 움직임입니다. I4.0의 다른 한 축은 AAS, OCP 등이 있습니다. AAS는 Asset Administration Shell로 Plug and Work를 구성하는 설비/장비의 표준화 구조이며, OCP는 Oder Controlled Production입니다. 주문 생산 방식의 극대화라고 보시면 되겠습니다. SAP는 상기와 같은 모든 Trend에 대해 대응 할 수 있는 플랫폼과 솔루션을 서비스 하고 있습니다.

22. MES시스템보다 진보한 스마트 팩토리솔루션은 아직 없는건가요?

[Siemens] MES는 생산실행 영역의 가장 근본이 되는 시스템으로 MOM 기반으로 IT/OT의 정보를 통합하고 이를 산업용 클라우드 기반으로 빅데이터, AI기반 실 시간 분석하는 영역으로 확장되고 있습니다.

[코오롱베니트] MES 시스템은 제조 이력을 체계적으로 기록 추적 체계를 구축하는 것이지 이를 통하여 스마트해지는 것은 아닌 것 같습니다. 축적된 데이터를 기반으로 최적의 제조조건(Golden Run / Golden Recipe)를 찾기 위한 분석 솔루션, 예측 기술을 활용하여 공정을 제어하는 APC(Advanced Process Control) 솔루션, 최적의 생산 계획을 수립하기 위한 APS(Advanced Planning & Scheduling) 기술에 대한 기술 검토를 제안 드립니다.

[SAP] 오늘 말씀드린 내용 중 Digital Manufacturing Cloud가 기존 협의의 MES보다 발전, 확장된 솔루션입니다.

23. 스마트제조현장은 기존 Legacy 시스템과 어떤 API 등을 통해 효율적인 통합 시스템 연계를 할 수 있을까요?

[코오롱베니트] 질문 주신 내용을 시스템 관점에서 해석하면 이기종의 다양한 유관 시스템과 어떠한 방식으로 Data를 주고 받는 구조를 만들어 갈 것인가에 대한 내용으로 해석이 됩니다. 기존 Legacy 시스템의 비효율을 API 호출 구조를 변경하거나 도입한다고 하여 획기적인 개선을 기대 하는 것은 어려울 것으로 생각합니다. “우리” 현장에 필요한 Data가 무엇인지 식별을 하고, 이러한 데이터를 유기적인 인과 관계를 설정하여 활용할 수 있는 청사진을 만들어 보고, 이에 대한 시스템 개선을 하는 것이 우선이 아닐까 생각합니다. 우리 현장의 비효율이 무엇이고, 어떻게 Data를 활용하여 개선을 해 나갈 것인지에 대한 밑그림 위에서 시스템을 연계하는 작업을 진행 해야 중복 투자나 과거 비효율을 개선하는 작업들을 효과적으로 할 수 있을 것입니다.

[SAP] 다양한 API를 통해 구성될 수 있습니다만 제조현장의 경우 SAP는 MII 등을 통해 기존 Legacy 시스템과 ERP간의 연계 (MES 포함)를 다수 구현하고 있습니다.

24. 한국은 IT 강국임에도 불구하고 스마트 제조 분야에서 상대적으로 약세인 이유가 있을까요 ?

또한 발전시키기 위한 지멘스의 전략은 어떤게 있을지 궁금합니다. 마지막으로 우리나라가 해당 분야안에서 특히나 많이 앞서가는 쪽이 있을지 궁금합니다

[Siemens] 오토메이션에만 관심을 갖는 경향이 일부 있으나, 지멘스는 디지털 트윈 전략을 통해 Closed loop manufacturing을 달성하고자 합니다.

25. 4차산업 혁명시대에 스마트 제조를 효과적으로 할 수 있는 CAD 전략과 CAM 전략에 대해서 질문드립니다.

[Siemens] 지멘스는 CAD의 데이터를 기반으로 머시닝 센터에 가공 공법을 손쉽게 설계하는 기능 등을 제공하고 있습니다.

[SAP] 다양한 CAD 시스템이 회사에는 적용됩니다. 기구설계, 전기설계 등에 따라 여러가지를 사용 하시는데요. 각 CAD의 특장점 때문에 하나로 통일하는데는 어려움이 있습니다.

하여 SAP는 후방 Value Chain (생산-품질-서비스)까지 다양한 CAD를 중립 포맷으로 전환하여 결합 시뮬레이션 및 경량화를 통한 현장 사용성 강화하는 3D Visual Enterprise 솔루션을 공급합니다.

이 솔루션은 약 90%의 압축률과 이종 CAD에 대한 결합 형상을 구현하며, BOM 및 PMI 등 각종 Meta 정보 또한 추출하여 생산 이관에 활용하는 기능도 제공합니다.

또한 3D 기반의 작업 절차서를 다양한 CAD의 결합 형상 형태로 작성 배포가 가능하므로 활용 검토를 해보시는 것을 권고 드립니다.

26. 스마트 제조 기업에서 신뢰성 평가를 하는 과정에서 발생하는 문제를 신속하게 발견하고 효율적으로 대처하는 방법에 대해서 질문드립니다. 그리고 신뢰성 평가를 하는 과정에서 발생하는 문제를 수정하는 데 드는 시간과 비용을 동시에 효과적으로 절감할 수 있는 방법에 대해서 질문드립니다.

[Siemens] 지멘스의 디지털 트윈 플랫폼은 목적에 적합한 해석 기법을 적용하여 문제에 대한 사전 검증이 가능한 솔루션을 제공합니다. 따라서 실제 프로토타입이 구현되기 전에 많은 문제를 수정하는 것이 가능하기 때문에 적은 시간과 비용으로 문제를 발견하고, 개선점을 조기에 찾아낼 수 있습니다.

[SAP] 신뢰성 평가는 품질의 기본 기능 중 하나입니다. 제품에 대한 신뢰성 검사 프로세스는 SAP QM에 존재 하고 있으며, 문제가 발견되었을 시 원인 분석을 위한 8D Process 또한 S/4HANA QM 모듈에 내장되어 있습니다. 이와 같이 발견된 원인은 연구 쪽으로 요구사항의 형태로 Feedback을 해주는 프로세스가 매우 중요하다 봅니다. 아래 그림 참조 부탁 드립니다.

27. 현 산업환경에서 스마트 제조산업을 확대하려면 결국 IoT, Cloud가 기반 산업 같아요. 인터넷으로 연결되는 스마트 제조산업의 경우에 보안적인 이슈들은 없는지 궁금합니다.

[Siemens] 지멘스의 솔루션은 보안 관련 certification 을 보유하고 있습니다.

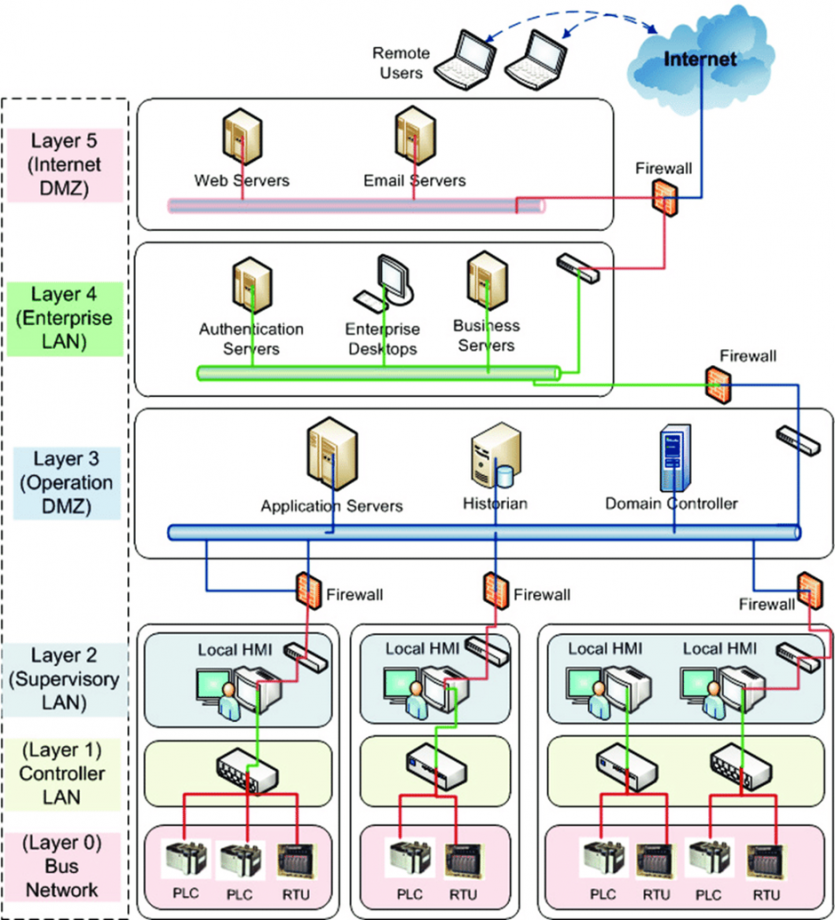

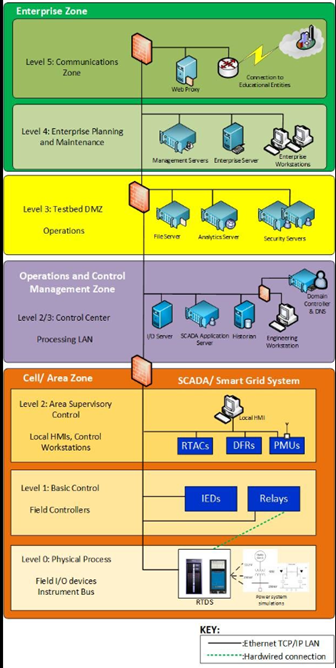

[코오롱베니트] ISA-95나 RAMI 4.0에 사이버 보안 관련한 많은 기술 표준들이 존재하나 그 기업의 수준에 맞는 네트워크 구성과 관리 표준 수립이 필요 할 것 같습니다. 특히 생산 현장의 컴퓨터 시스템들은 보완 업데이트에 취약하므로 전사적인 관점에서의 표준 네트워크 구성과 보안체계 수립이 필요합니다.

[SAP] 보안적인 이슈는 완전히 폐쇄망인 경우를 제외하고는 항상 상존하는 위험 요소입니다. 그럼에도 Cloud 인프라 등은 최근의 보안 정도는 일반 기업의 IT 보안 보다 훨씬 두텁고 강한 보안 정책을 적용하고 있습니다.

28. 현재 높은 업무 피로도와 제품 품질 향상과 불량률 감소를 위한 미래에 어떻게 대책 마련이 되어야 하는지 궁금하고 어떤 식으로 흘러갈지 궁금합니다

[Siemens] 지멘스의 솔루션에는 인체공학 시뮬레이션을 통하여 작업자의 반복 업무와 업무 피로도를 진단하여 개선점을 산출하는 솔루션을 제공하고 있습니다. 자세한 사항은 지멘스 인더스트리 소프트웨어로 문의 부탁드립니다. 02-2055-2016

[코오롱베니트] 품질 향상과 불량률 감소를 위해서는 샘플 검사에 의한 실시간 품질을 측정하고 판정 할 수 있는 맞춤형 기술의 도입 또는 개발이 필요합니다. 예로 Machine Vision(외관품질), Online NIR, GC, RAMAN(물성품질) 등을 들 수 있습니다.

현장 생산 기술이 향상됨에 생산 과정 중 발생하는 데이터와 품질 데이터와의 인과관계 분석이 가능해 지고 데이터 자산이 충분히 늘어난다면 지치지 않는 AI가 Golden Recipe를 찾아 주고 불량이 나지 않는 제조 방법을 가이드 해 줄 수 있을 것입니다.

[SAP] SAP와 Open industry 4.0 alliance에서 말하는 내용이 Co-bot을 통한 지원 체계 등이 많이 언급되고 있습니다. SAP의 Discrete 산업 Show Case도 해당 내용을 기준하여 시연하였습니다.

29. 스마트제조 솔루션을 도입했을때 모든 것을 디지털화해서 좋은 점이 많지만 반대로 사람의 손이 가야하는 부분일 경우 어떤 식으로 대처해 나갈수 있는지 질문드립니다.

[Siemens] 작업자들의 편의성과 작업 용이성을 향상시켜 생산성을 높일 수도 있습니다.

[코오롱베니트] 생산성을 높이는 일은 모든 것이 자동화 되는 것만은 아닙니다.

현재 사용할 수 있는 디지털 기술을 고려하여 사람의 유연성과 기계의 지구력/정확성을 어떻게 결합하면 생산성이 향상되는지 적정점을 찾는 것이 중요할 것 같습니다.

[SAP] Digital 화의 주요 내용은 Automation이 아니라 정보의 Digital 화라고 봅니다. 따라서 사람의 손이 많이 가는 부분은 얼마나 정보를 빠르고 정확하게 다양한 업무를 수행 할 수 있게 보조해주는 지에 대해 중점을 두어야 할 거 같습니다. (ex. 3D 기반의 작업절차, 설계변경 정보의 즉각 대응, 작업 Hold 정보에 대한 이유와 내용, 작업자에 대한 최적할당, 모니터링 및 정보의 활용성 극대화 등)

30. MES 시스템을 활용중입니다. 불량 및 데이터 축적을 통해서 더욱더 효과적으로 개선을 할수있지만 바이러스 및 오류등 위협방지 대한 대안은 미비한편입니다. 해당관련해서 어떻게 생각하시는지 질문드립니다

[코오롱베니트] ISA-95나 RAMI 4.0에 사이버 보안 관련한 많은 기술 표준들이 존재하나 그 기업의 수준에 맞는 네트워크 구성과 관리 표준 수립이 필요 할 것 같습니다. 특히 생산 현장의 컴퓨터 시스템들은 보완 업데이트에 취약하므로 전사적인 관점에서의 표준 네트워크 구성과 보안체계 수립이 필요합니다.

[SAP] 여러 레거시 시스템과 ERP간의 연계를 위한 SAP의 제공 솔루션은 대표적으로 MII가 되겠습니다. 아래 그림 참조하세요.

31. 제조업은 이미 수많은 레거시 시스템과 산업 상황에 따른 집계, 관리 시스템을 구비하고 있고 관련한 다른 솔루션들이 이미 많은데 어떻게 스마트 팩토리로 통합할 수 있으며 효과적인 방법을 제시할 수 있는지요?

[Siemens] 지멘스 제품 브랜드인 Xcelerator 포트폴리오는 Flexible, Open eco-system 을 추구하고 있습니다. 개방형 생태계를 추구하고 있어 기존 보유하고 있는 솔루션이나 타사 제품과도 용이하게 통합이 가능합니다.

[코오롱베니트] 과거 레거시 시스템 도입 할 당시에는 해당 시스템의 목적에 맞게(Silo화) 구축하거나 구매하여 활용하는 것이 당연 하였습니다. 도입 당시에는 유관 시스템간 데이터 활용 관점의 고민 보다는 자체 기능과 활용에 중점을 두다 보니, 시스템간 데이터 연계가 느슨하거나, 끊어진 경우가 많습니다. 근래 모든 제조 관련한 시스템의 기본은 생산 제품의 추적성(Lot/Batch)을 확보하여, 생산 공정상의 품질, 생산 이슈 해결이나 축적하는 데이터의 품질을 높여 향후 활용도를 높이는 방향으로 데이터의 구조를 가져가야 합니다. 이를 위해 추가로 시스템을 도입하기 보다는, 기존의 시스템들에 존재하는 데이터들을 유기적으로 엮어서 활용하는 체계로 1차 개선을 해야 합니다. 그리고 유기적인 인과 관계를 가진 데이터를 기반으로 현장에서 즉시 활용 가능한 체계를 갖춰 여러 데이터 분석이나 수율, 생산성 향상을 위한 제반 활동들을 Data 중심에서 이루어 질 수 있도록 현장의 프로세스도 혁신하는 과정이 수반되어야 합니다.

32. 스마트 팩토리 분야에 적용된 지멘스 제품들 중에서요. 실제 적용중인 고객들의 사용전후에 대한 개선효과 사례 자료들을 이메일로 공유 받을수 있을지요?

[Siemens] 지멘스는 글로벌 기업들의 다양한 적용사례와 효과를 지멘스 홈페이지에서 제공하고 있습니다.

33. 생산/제조 분야에서 지멘스의 인공지능은 어떤 역할을 담당하는지요? 데이터 분석쪽인지 다른 담당분야가 있는지 궁금합니다.

[Siemens] 지멘스는 인공지능 기술을 이용하여 다양한 분야에 활용하고 있습니다. 대표적으로 현재 장착되지 않은 센서 정보를 가상화하는 Virtual Sensing 기술에 폭넓게 활용하고 있습니다.

34. 제조현장에서 다양한 설비나 기계, 시스템 등에서 발생하는 데이터를 통합하고, 빅데이터 분석과 접목하기 위해 개선하기 위해 어떻게 프로세스를 개선해야 하는지 알려 주세요.

[Siemens] 지멘스는 설비의 디지털 트윈을 구성한 이후에 데이터 통합/수집 체계를 구성합니다. 무분별한 데이터 수집과 통합은 데이터 정제 영역에서 많은 로스가 발생하기도 합니다.

[SAP] 아래 단계를 권고 드립니다.

35. 스마트 팩토리 플렛폼을 통해 생산영역에서 효과를 창출하고 있는 현황이 의미있는 것 같습니다. 혹시 이런 스마트 제조솔루션의 효과성이 영업이나 원가, 혹은 경영진 층에게 어떤 정량적인 임팩트를 줄수 있는지 아니면 준 사례가 있는지 궁금합니다 .

[Siemens] 스마트팩토리 플랫폼의 정량적 또는 정성적인 도입 효과는 개별 기업마다 상이하며, 지멘스 홈페이지를 통해 다양한 산업군의 성공사례와 효과 등을 확인하실 수 있습니다.

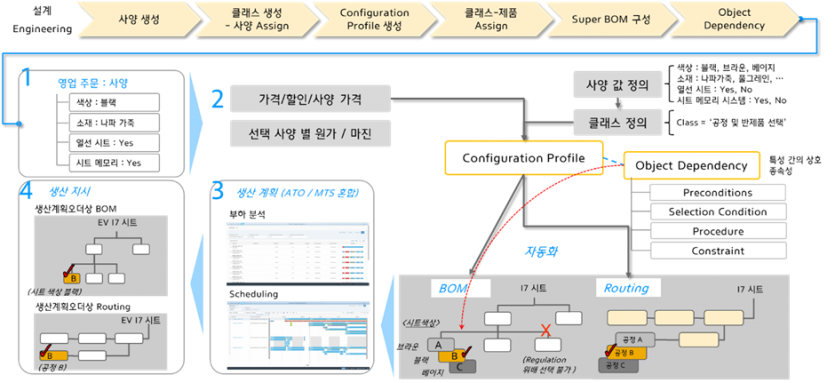

[SAP] 간단한 예시를 기준으로 말씀드려 보죠. 아래 사례는 실제로 원가를 7% 절감했으며, 공장의 압축을 통해 설비 추가 CAPEX 기회비용 절감, 리소스 최대 활용, 품질의 개선, 고객 납기 80% 단축같은 획기적인 절감 효과를 보았습니다. 거기에 고객 맞춤형 바이크 생산이라는 새로운 모델도 포함되었지요.

36. 스마트 제조라는게 공장 자동화와 어떤 차이가 있는건가요?

[Siemens] 공장 자동화는 공장을 잘 운영하기 위한 라인/공정 제어와 데이터 자동 수집 영역에 포커스가 되어 있다면, 공장의 운영 영역을 포함하고 공장의 최적화된 설계를 위한 영역이 포함되어 있다고 보시면 좋겠습니다.

[SAP] 공장 자동화는 스마트 제조의 극히 일부분입니다. 보통 스마트제조 하면 무인화 또는 자동화를 생각하는데 제조의 목적을 생각해보면 답이 나올 것 같습니다.

기업의 목적 자체가 이윤 창출을 통한 생존이라면, 제조는 그 이윤 창출을 위한 목적물을 생산하는 것입니다. 원가를 줄여야 이윤이 극대화됩니다. 또는 생존을 위해 기업이 지속가능한 비즈니스를 하도록 제품이 지원을 해야지요. 또는 고객의 요구사항을 최대한으로 맞춰서 기회이익을 놓치지 않는 것입니다.

공장 자동화와 무인화는 원가 절감의 한 모습일 뿐입니다. 공장 자동화가 되었다 치더라도 판매계획과 생산 계획이 엉뚱한 결과를 가져왔다면 원가 절감은 의미 없습니다. 또 물류나 재고의 적정성을 판단하지 못한다면 역시 의미가 없습니다. 제품은 다 만들었는데 물류에서 시간을 다 잡아먹었다면 역시 의미가 없겠죠. 고객의 요구하는 사항을 공장에서 받아주지 못하는 것도 마찬가지 입니다. 자동화는 했으나 설비 정비가 제대로 되거나 문제가 생겼을 때 제대로 대처를 못한다면 역시 의미가 없습니다. 따라서 스마트 제조는 이 모든 영역이 유기적으로 결합되어 신속하고 정확하게 상황에 대응할 수 있는 체계를 의미합니다. 한국은 기술에 너무 몰입되어 있어 큰 그림을 못 그리는 경향이 있는 것 같습니다.

- 이전글[8월 패널 토크] 패널들의 답변을 통해 궁금했던 점을 확인해 보세요! (37~79번) 22.08.19

- 다음글스마트 제조 솔루션의 현재와 미래 적용 사례 알아보기 후기 22.08.16

댓글목록

등록된 댓글이 없습니다.